团队介绍

中选自控智能化选煤厂关键技术研究与应用开发团队(简称团队)隶属于平顶山中选自控系统有限公司。平顶山中选自控系统有限公司(简称中选自控)是中国煤炭科工集团北京华宇工程有限公司的全资子公司,成立于1998年,曾参与选煤厂建设200余座,工程项目600余项,承建选煤厂智能化建设与研究项目30余项。自2009年至今连续被河南省科技厅认定为“高新技术企业”,2022年先后获得河南省“专精特新”中小企业、国家专精特新“小巨人”企业称号。参与编制《智能化选煤厂建设通用技术规范》《国家能源智能化煤矿顶层规划》《国家能源集团智能化矿山建设关键技术研发与示范》《中煤科工集团智能化选煤厂一体化解决方案》等文件。

中选自控智能化选煤厂关键技术研究与应用开发团队坚守以科技创新引领行业进步的初心使命,以北京华宇工程有限公司副总经理李志勇为团队负责人,带领中选自控一支具备电气自动化、软件工程、信息工程、人工智能等技术储备的人才队伍成立了智能化选煤厂关键技术研究与应用创新团队,该团队集中优势资源围绕一体化管控平台、洗选过程闭环控制、选煤厂智能生产辅助及保障、选煤厂智能控制装备等方向开展关键技术研究与应用技术攻关。

中选自控智能化选煤厂关键技术研究与应用开发团队成员包括煤炭行业设计大师1名,教授级高工3名,高级工程师29名,工程师30余名,其中硕士及硕士以上学历10人。团队获得多项国家及省部级奖项,申请授权专利50余项,登记软件著作权50余项,发表代表性论文40余篇,参与编制团体标准、顶层规划数项。

文章来源:《智能矿山》2023年第12期“卓越团队”专栏

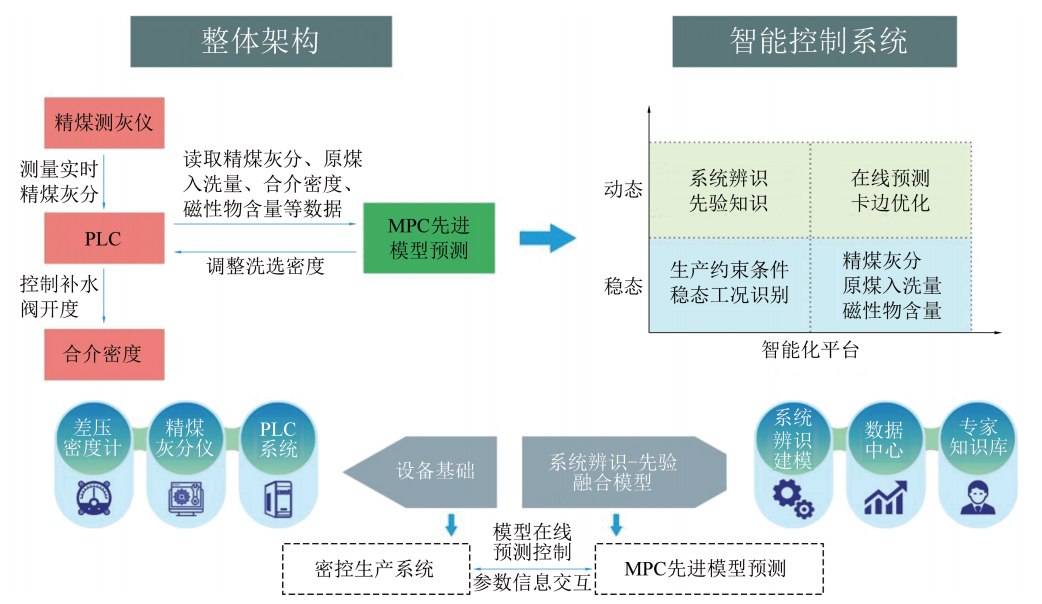

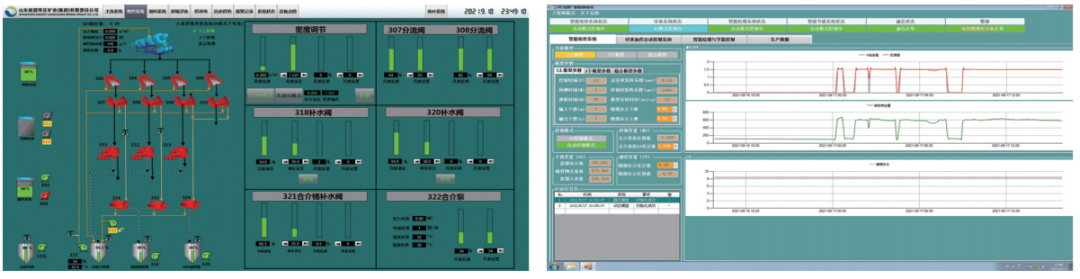

重介洗选过程控制的调节大多局限于PID调节,洗选控制系统存在多变量、强耦合、大滞后的特点,易使控制指标形成较大波动。团队为解决该问题,将MPC模型预测控制技术(图1)应用于选煤厂重介分选过程控制,研究适用于存在随机性干扰、大滞后和带约束条件的多变量闭环系统辨识方法,建立了适用于多工况的在线递推辨识以及在线抗干扰递推辨识传递函数模型;基于辨识得到的过程控制模型,设计动态矩阵控制算法模型预测控制器,实现了重介分选精煤灰分的稳定控制,精煤灰分波动<±0.5%,精煤产品回收率可提高0.98%。

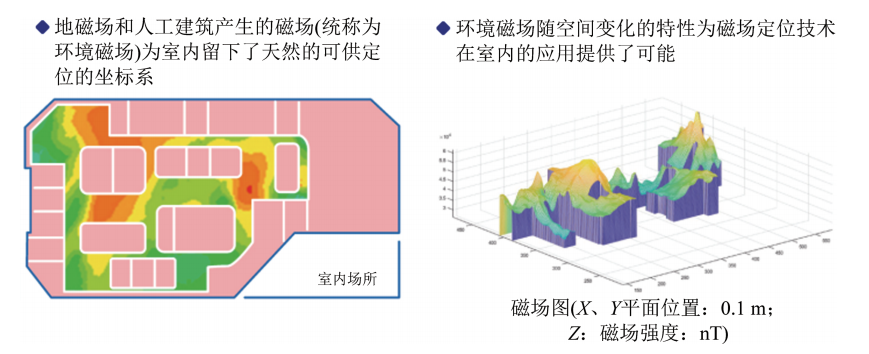

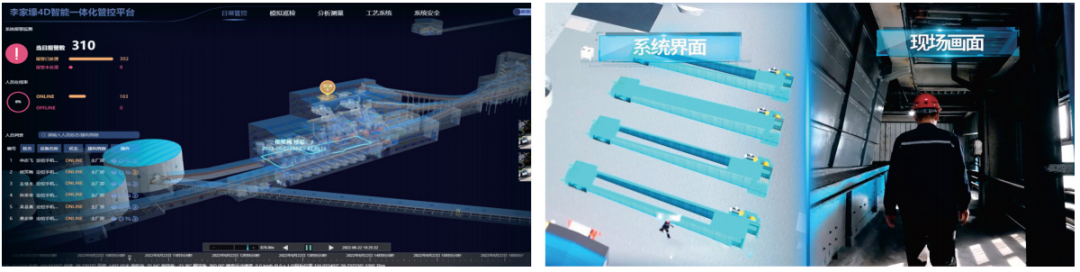

选煤厂室内场所占比较大,环境复杂,传统的定位技术为了保证定位精度,需要铺设大量基站,且硬件成本相对较高、易受遮挡。基于上述原因,团队开发了以地磁定位为核心,融合多源信息的“磁耘”人员定位系统(图2),该系统具有无需弱电和入网施工、成本低、易维护、不易受遮挡和干扰、定位结果连续稳定可靠、精度高、断网断电仍可定位等优势,定位精度<1m。

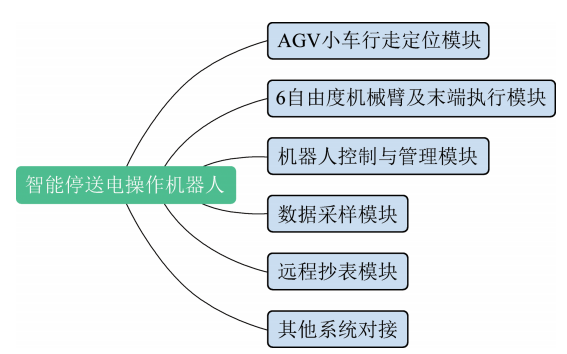

为解决选煤厂日常检修过程中停送电的工作效率、安全性等问题,团队开发了低压停送电智能操作机器人(图3),该机器人融合了激光导航、模式识别、无线信号传输、智能控制、机电控制等多种技术手段,配套六自由度机械臂对低压抽屉回路进行推入/抽出操作。采用激光SLAM+惯性的组合导航控制方案,自动生成环境地图,且适应周围环境动态变化;操作执行机构主要由机械臂、末端工装、智能相机以及机械臂控制器组成,操作准确率100%。

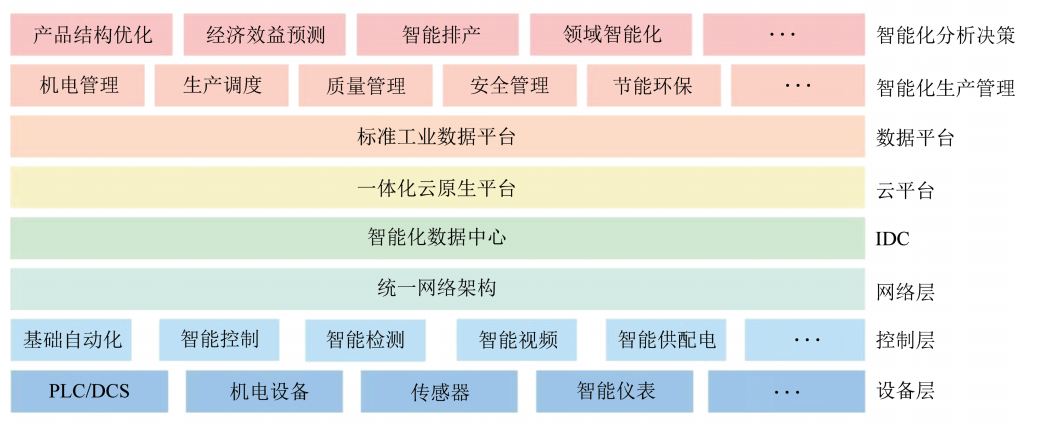

中选自控在2012年就开发了选煤厂iCoalMES智能管理决策平台(图4),是行业内同类软件最早的开发者之一,团队在此基础上基于基础自动化、智能控制、智能检测等业务,依托高效、安全、无死角的统一网络架构,建设现代化云平台与数据中心,以数据和业务驱动生产管理的信息化、流程化、标准化、科学化,将生产管理过程与生产控制过程紧密结合,以生产过程数据指导管控业务,提高管理效率、降低管理成本、优化生产环节、制定最佳生产组织方式。

MPC模型预测控制技术在山东能源集团枣庄矿业集团有限公司三河口选煤厂实现了选煤行业的首次应用示范,后续多个智能化项目也相继使用,实现了重介分选精煤灰分的稳定控制,精煤灰分波动<±0.5%,精煤产品回收率提高0.98%,同时降低了职工劳动强度,实现了选煤厂生产过程固定岗位的“无人或少人值守,有人巡视”,达到了智能化控制与生产优化的目的,提升了企业生产管理决策的智能化水平。重介智能洗选系统界面如图5所示。

“磁耘”人员定位系统(图6)在国能包头能源有限责任公司李家壕选煤厂率先投入使用,后续在国能包头能源万利一矿韩家村选煤厂、陕煤集团神木红柳林矿业有限公司选煤厂相继使用。该系统除定位、一键报警、人员误入危险区域报警、超时滞留等常用功能,还具备晕倒昏迷、高空跌落等人员异常情况自动识别报警等功能,为人员安全提供了一层保障,为选煤厂安全管理提供有力支持,助力选煤厂安全生产。

图6 “磁耘”人员定位系统界面

低压停送电智能操作机器人(图7)是业内首台低压操作机器人,在陕西神延煤炭有限责任公司西湾煤矿选煤厂投入使用,机器人操作停送电准确率100%,定位精度10mm,停送电时间效率提高80%以上,同时配电室无需配置巡检人员,实现了无人值守的配电室。低压停送电操作机器人后续在陕煤集团神木红柳林矿业有限公司选煤厂、国能榆林能源有限责任公司青龙寺选煤厂相继使用。

选煤厂iCoalMES智能管理决策平台(图8),在国能准能集团有限责任公司准能选煤厂、国能准能集团有限责任公司哈尔乌素选煤厂,国能包头能源李家壕煤矿选煤厂投入使用,覆盖了生产、运输、销售、经营全环节,以选煤智能为核心,打造全域感知、全局协同、全线智能的智能选煤厂体系,全面推进选煤厂数字化、智能化转型,深入挖掘数据带来的价值,实现选煤厂设备智能运行与运维、状态智能监测、过程智能控制、工艺参数智能设定、管理智能精细和决策智能调节的目标。

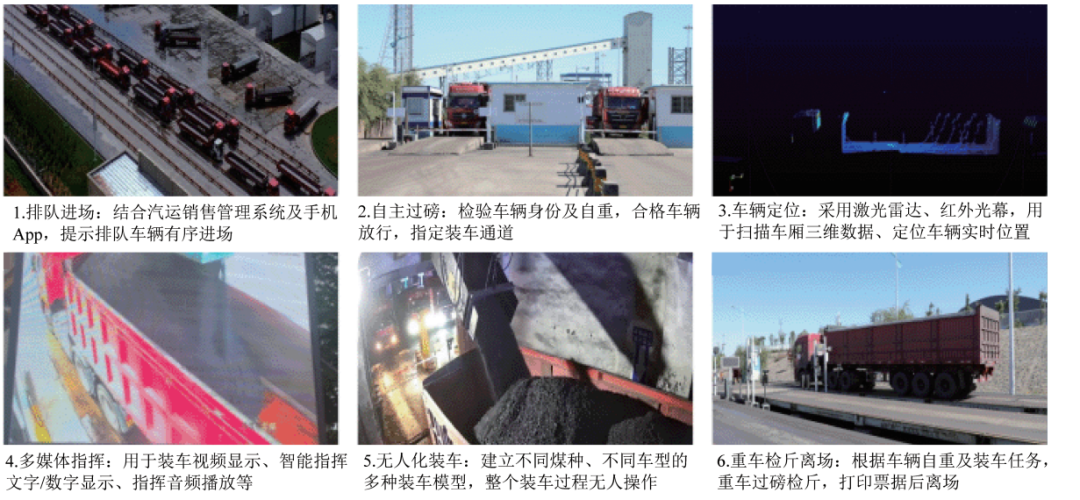

汽车智能装车系统包含汽运销售管理系统、定量装车系统。汽运销售管理系统在山西焦煤霍州煤电集团有限公司吕临能化选煤厂、国能包头能源李家壕煤矿选煤厂得到了成功应用,该系统使原来的3班12人减少为目前的3人;定量装车系统在神延煤炭西湾煤矿选煤厂、淮北矿业(集团)有限责任公司涡北选煤厂投入使用,平均单辆装车速度提升了1/3,装车合格率98.3%,实现了有人监视、无人操作的智能化装车新模式,提高了工作质量及装车效率,降低了职工的劳动强度。汽车智能装车场景如图9所示。

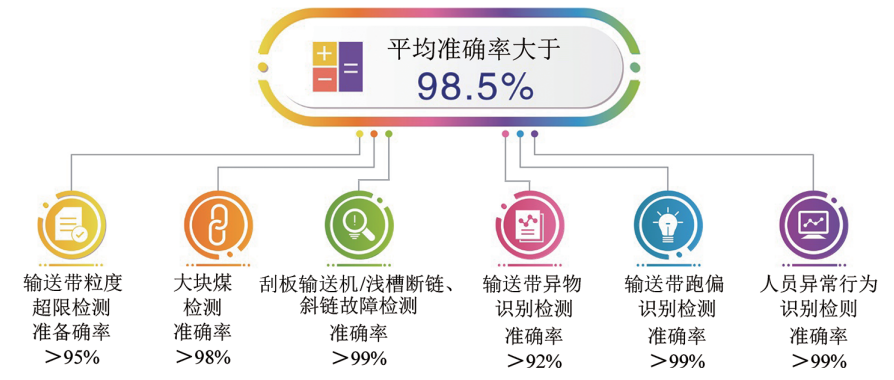

智能视频分析技术(图10)在焦作煤业(集团)有限责任公司赵固二矿选煤厂、山西天地王坡煤业有限公司洗选厂等10余个智能化选煤厂项目投入使用。智能视频分析技术的应用为选煤厂安全生产管理提供了有力的保障,防止事故发现不及时造成更大的经济损失。

图10 智能视频分析技术应用场景及检测精度

智能化的发展建设过程中总会遇到各种各样的技术难题,但团队成员从来没有认输过。“办法总比困难多,有条件要上,没有条件创造条件也要上!”这是团队每个人发自内心的共识。

为了克服因洗选系统工艺参数变化产生的随机性干扰技术难题,团队与大连理工大学进行了深度的产学研合作,项目成员与算法专家全程对接,在现场进行了几个月的研究调试,山东能源三河口矿业公司选煤厂也积极配合进行各类煤质化验,参与制定研究方案。针对系统大滞后问题,团队结合先验知识添加激励信号测试,根据激励信号测试动态响应确定滞后时间;同时利用原煤灰分浮沉化验数据划分工况,构建滑模函数及评价指标,实现了不同工况模型无扰切换;基于辨识得到的过程控制模型,设计了基于动态矩阵控制算法的模型预测控制器,最终实现了重介选煤生产过程合介密度的动态调整与提前预测。

“磁耘”人员定位系统属于军用技术在民用领域的转化应用,但面对选煤厂这种工业场景应用,虽然技术原理可行,但仍有一些关键技术需要研究和验证。为此,团队专门成立了技术攻关组驻场测试,累计测量区域面积超过百万平方米,验证场景上千个,提出了一套基于磁阻传感器的参数自适应校正方法,以降低磁阻传感器的测量误差。另外,研究表明周围环境中的干扰磁场主要来源于电气设备,团队通过提高磁阻传感器的采样频率、优化低通滤波器设计参数等技术手段,把工作环境中的干扰磁场进行了较好的分离,保证了地磁定位性能。

研究初始,低压停送电智能操作机器人的研发参考了较为成熟的中压柜操作机器人,但经过团队对低压配电柜操作机器人的研究和反复探讨,一致认为该款机器人与中压柜的操作机器人相比难度较大。相较于中压柜,低压柜的操作方式及抽屉模数具有多样性,为此,团队在实验室采购了一批包含多种操作方式、多种抽屉模数的配电柜,反复讨论、验证最佳的解决方案,不断地尝试改造低压操作机器人结构进行测试,用时6个月,最终确定1版可自动识别抽屉操作方式、抽屉模数,同时根据抽屉操作方式自动更换末端操作工装的高适应性低压停送电智能操作机器人。

选煤厂iCoalMES智能管理决策平台的建设需要多元化的人才,既要熟知生产业务,也少不了网络、软件开发、自动控制及电气等跨学科的知识融合,还要具有生产管理、决策分析等思维能力。团队坚持以学促干、以干践行,解决了数据共享、网络互通、生产系统的协同、业务层的联动、数据分析、智能决策等一系列关键技术难题,最终打造了集生产监测、生产控制、管控一体化的选煤厂iCoalMES智能管理决策平台。

中选自控聚焦发展质量效益,重点突出净利润、科技投入强度、全员劳动生产率等关键指标,构建人才存量结构更加优化、人才增量向新兴产业及重点岗位倾斜的员工健康配置机制,专业技术人才占比达到65%以上。

为激发科技人才队伍的创新积极性,中选自控下发《平顶山中选自控系统有限公司科技项目管理办法》和《平顶山中选自控系统有限公司科技创新奖励办法》2个科技管理制度为科技创新保驾护航。2021年以“揭榜挂帅”形式发布了16个智能化选煤厂建设的技术攻关项目。其中,8个课题由团队成员自主开发,8个课题分别与大连理工大学、中国矿业大学等高校合作完成。

团队加强与高校合作,持续加大产学研科技合作平台建设,加强产学研深度融合,陆续开展了与大连理工大学、中国矿业大学、河南理工大学、平顶山城建学院等一批高校的合作,提高科技成果转化和产业化水平,开辟发展新领域、新赛道,不断塑造团队发展的新动能、新优势。

中选自控发挥在选煤厂智能化领域的科技优势,整合资源,加快智能化选煤厂建设的产业发展;强化科技攻关提升自主创新能力,在重大基础理论、应用基础、关键核心技术和“卡脖子”难题上取得实质性进展,不断提升企业核心竞争力。

研究方向以选煤核心业务为重点,开发选煤智能化工具,构建完整的智能化体系。依托大数据、云平台与云计算智能环境,采用性能可靠的智能装备,实施洗选加工全流程智能控制,生产经营全过程MES智能管理,多维度全方位的信息资源融合共享、智能决策。

中选自控坚持以市场为导向,以客户为中心,抓好选煤厂智能化的研究和经营工作,在选煤厂智能化建设方向取得较大突破,有力地保证了生产经营稳中有序开展,盈利能力持续增强。

未来3年,团队将继续推进智能化选煤厂智能管理与控制技术升级,开展一体化管控平台、洗选过程闭环控制技术、选煤厂生产辅助及保障技术、选煤厂智能控制装备等方面的研究。推进选煤大数据及专家知识技术研究,逐步搭建行业领先的大数据分析平台及专家知识系统;开展煤质智能分析与产品预测平台模块研究,形成一套可本地、云端部署的,面向煤炭企业的煤质分析、产品及效益预测、生产方案优化分析模块化产品,填补智能化选煤厂煤质智能分析、产品预测及生产方案自主优化板块的空白,为选煤厂智能化建设注入强劲动力。